一、 切割需求

客戶需要通過金剛石鎢絲線將3D打印的產品從不同基板上切割分離開,基板的材質有不銹鋼、鋁合金、鈦合金等。要求切割時線緊貼基板平面,既不傷害產品,也盡量降低基板的損耗,以便基板能盡量多的重復利用。

基板的尺寸有大有小,具體參數(shù)如下:

1、圓形基板,D302*H35

2、方形基板描述

序號 | 材質 | 長L(mm) | 寬W(mm) | 厚H(mm) | 孔L(mm) | 孔W(mm) |

1 | 304不銹鋼 | 262 | 262 | 30 | 240 | 220 |

2 | 鋼基材 | 257 | 257 | 40 | 241 | 215 |

3 | 304不銹鋼 | 406 | 306 | 50 | 380 | 280 |

4 | 鋼基材 | 407 | 307 | 40 | 390 | 290 |

5 | 6061 | 457 | 407 | 50 | 420 | 380 |

6 | 鈦合金 | 610 | 610 | 100 | 560 | 560 |

7 | 鋁合金 | 652 | 652 | 60 | 615 | 600 |

8 | 鈦合金 | 660 | 660 | 120 | 610 | 610 |

9 | 鋁合金基材 | 820 | 820 | 150 | 780 | 780 |

10 | 不銹鋼基材 | 820 | 820 | 150 | 780 | 780 |

二、試切割打樣數(shù)據(jù)

1、試切割前的裝夾:客戶現(xiàn)場打樣切割時,切割的機型為DWCS30豎切機,切割打表對刀時發(fā)現(xiàn),材料基板底部不是很平整,所以需要切割前,設計的工裝夾具能做微調。

2、試切割過程中,觀察到隨著切割的進行,會不斷有應力釋放,出現(xiàn)切割端面出崩開現(xiàn)象,但都為外崩裂,目前分析不會出現(xiàn)崩開向里夾的情況,具體情況還得貴方確認。如果外崩裂不會存在夾線現(xiàn)象,如果崩開向里夾

可能有夾線現(xiàn)象,會造成卡斷線的現(xiàn)象。

3、切割時采用的工藝參數(shù):因初次切割,保守切割,考慮到材質為不銹鋼,切割線速度控制在30m/s,試切割機器實際線切割速度可達40m/s,新款的已經能達到50m/s,但切割金屬,因其材質特性不比硬脆材料,線速度不宜過高;切割進給速度的設置策略是,入刀速度、主切速度、出刀速度不同。具體是入刀速度和出刀速度低于主切速度,低速入刀保證精確切入,低速出刀為了消除線弓,防止出切斷出線時切斷時崩邊和斷線。當然,在切割過程中,也根據(jù)線弓實時調整了進給速度。切割材料的和線的接觸長度長短不同,切割速度也不同。

三、方案分析

因為切割的材質為鋁合金、不銹鋼和鈦合金,有一定硬度和黏度,我方現(xiàn)將三種機型切割優(yōu)缺點一一羅列,供貴方評估好選擇。

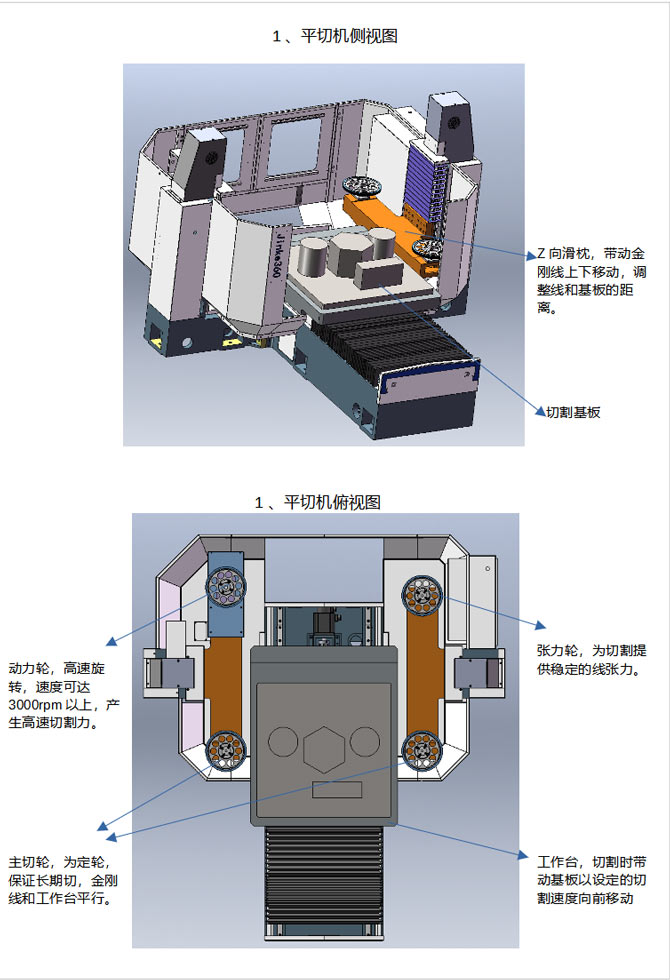

3.1、平切結構的優(yōu)點是裝夾方便快速,缺點是平切如果旋轉切割,切割到材料似斷非斷時,分離后的產品會掉落到高速旋轉的金剛石線上,有誤傷產品的風險;建議選用大尺寸,搬運困難的材料可選用平切機構。

平切機構示意如下,下如僅做內部展示:

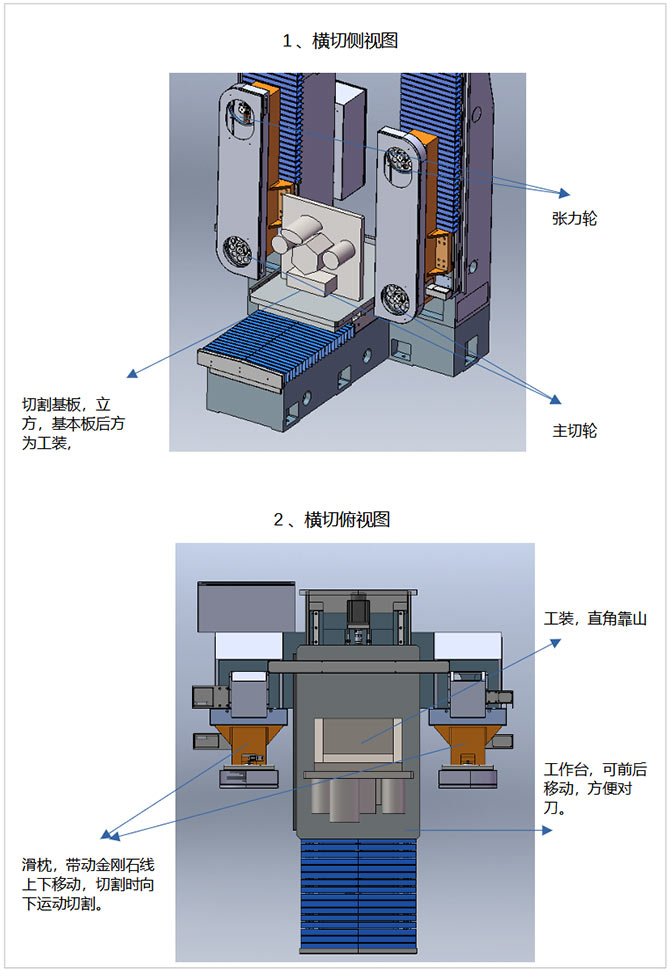

3.2、橫切結構,為金剛石線水平,從材料頂端進入上往下切割,切削液可以從上澆到切割縫隙內,切割線和材料接觸點位始終會有冷卻液。

橫切機構,材料可豎直固定在直角靠山上,可在前方再放置一塊擋板,切割完成后,待線停止,取下分離后的產品和基板,然后按下線就位按鈕,金剛線自動移動到待機位。適合大件,較重基板切割。

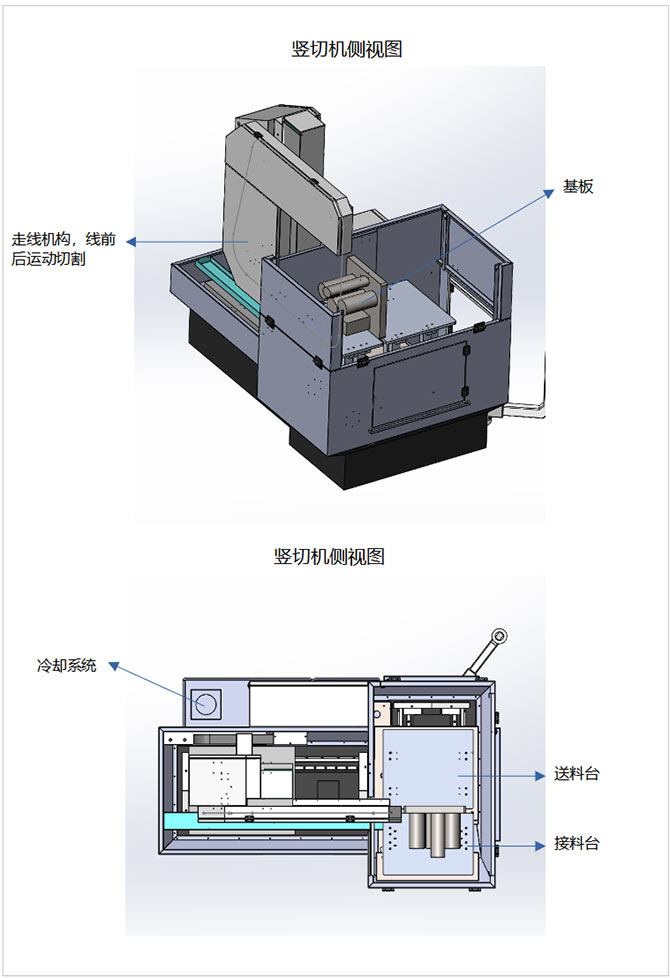

3.3、豎切機構,金剛石線豎直循環(huán)運動,材料放置在工作臺上,線沿X軸方向移動切割,Y軸可用于材料切割端面調整,豎直運動,因為線豎向向下高速運動,切削液能及時進入到切縫中,切屑粉末是三種結構中更能及時排出的,不會滯留在切縫中引起堵塞造成重復切割,因此這種結構的切割表面粗糙度是三種效果更好的。當然,豎向切割也有局限性,由于下切割輪在工作臺面下方,一般豎向結構的工作臺比較高,大尺寸材料用這個機器不方便材料裝夾,尤其采用全封閉防護罩殼的機型,操作不方便,我們建議豎切機采用半封閉防護罩殼為優(yōu);老款和市面上大多豎切機構,切割完,材料掉落接料比較頭疼,我司前年設計的新型豎切結構,解決了接料等問題,具體參看下方示意圖。試切割的機型為老款豎切機。

四、設計要點

根據(jù)我們對該領域的經驗積累和教訓,對該機床設計提供一下參考。

1、 整機材質擇優(yōu)選擇一體鑄造件,保證機床的剛性,保障機床長期使用結構穩(wěn)定不變形,精度保持性穩(wěn)定,金剛石線能長期保持在一個平面內高速循環(huán)運動,可大大降低鎢絲金剛石線的疲勞度,提高金剛石線的使用壽命,降低加工成本。

2、 張力擇優(yōu)選擇伺服電機張緊,雖然伺服張力成本較高,但伺服張力可聯(lián)通機床數(shù)控系統(tǒng)數(shù)據(jù)化,比傳統(tǒng)氣動張緊的不可控,穩(wěn)定性更好,響應更快,控制更精確,又可以根據(jù)不同線徑參數(shù)化調節(jié)張力,實現(xiàn)不同需求的恒張力切割,使切割面光潔高。另外伺服張力結構為擺臂結構,比氣動張力直線導軌式張緊防水防塵更好,張力模塊不宜損壞。

3、 環(huán)線設計、上線簡單,操作人員兩分鐘即可完成換線。所有母線選用鎢絲線,鎢絲的抗疲勞性能非常好,鎢絲比鋼絲可做更細的線,鎢絲鍍鎳后再電鍍金剛石顆粒,金剛石顆粒的把持力強,使機床能滿足鈦合金等較硬金屬的切割。

4、 X軸(位移軸)和Y軸(切割軸)采用高精度滾珠絲桿和直線導軌傳動,運行絲滑平穩(wěn),定位精度和重復定位精度高,擇優(yōu)選用機械絲杠導軌導軌,盡量避免自動化用絲桿和導軌,精度等級和耐用性不同,是設備長期穩(wěn)定、精度運行的保證。

5、 工業(yè)觸控屏+PLC+伺服架構,系統(tǒng)穩(wěn)定可靠,性能強悍;操作簡單,功能完善。工業(yè)觸控屏和PLC更耐在惡劣環(huán)境下長期穩(wěn)定運行。

6、 吸取三年疫情時期,無法為客戶提供機器維護服務的教訓,新款機床設計了物理網功能,通過授權,廠家可以遠程對機床進行維護,遠程示教,遠程系統(tǒng)升級,遠程故障診斷等,有效提示效能和對設備全生命周期管理。

今科技術

黨晉(聯(lián)系方式:177-9889-6369)

2025年9月23日