今科技術(shù)/轉(zhuǎn)摘

數(shù)控機(jī)床經(jīng)過(guò)多年的使用,其重復(fù)定位精度都有不同程度的降低。針對(duì)這種情況,通過(guò)對(duì)機(jī)床的反向間隙進(jìn)行測(cè)量,在機(jī)床系統(tǒng)參數(shù)中對(duì)各個(gè)軸進(jìn)行重新補(bǔ)償,可以有效地提高機(jī)床的加工精度,從而有效保證零件的加工質(zhì)量。

/序言/

配備FANUC數(shù)控系統(tǒng)的機(jī)床以其高效、精準(zhǔn)的加工性能而被經(jīng)常使用。然而,隨著機(jī)床使用時(shí)間的增長(zhǎng),由于機(jī)械零件的磨損、松動(dòng)以及控制系統(tǒng)的誤差等原因,機(jī)床的反向間隙會(huì)逐漸增大,就會(huì)對(duì)加工精度產(chǎn)生嚴(yán)重影響。準(zhǔn)確測(cè)量并合理補(bǔ)償機(jī)床反向間隙,對(duì)于提高機(jī)床的加工精度、保證加工零件的質(zhì)量以及延長(zhǎng)機(jī)床的使用壽命具有重要的意義。

/產(chǎn)生問(wèn)題/

某零件在一臺(tái)帶A軸VMC300數(shù)控銑床上銑扁部位時(shí),零件裝夾在A軸上,先銑一面,A軸轉(zhuǎn)180°后銑另一面,但是加工完以后發(fā)現(xiàn)兩平面平行度很大,根本無(wú)法保證使用要求。按常理說(shuō),一次裝夾銑出的零件的位置度應(yīng)該可以保證。在經(jīng)過(guò)較長(zhǎng)時(shí)間摸索,排除了一系列原因之后,推測(cè)A軸在程序指令轉(zhuǎn)動(dòng)180°時(shí),實(shí)際轉(zhuǎn)動(dòng)的角度沒有達(dá)到要求,通過(guò)試驗(yàn),將零件進(jìn)行多個(gè)角度旋轉(zhuǎn),然后打表,最后證實(shí)了A軸傳動(dòng)存在較大間隙。

/反向間隙的產(chǎn)生原因/

數(shù)控機(jī)床在經(jīng)過(guò)較長(zhǎng)時(shí)間的使用后,機(jī)床傳動(dòng)機(jī)構(gòu)運(yùn)動(dòng)副會(huì)出現(xiàn)磨損,機(jī)床傳動(dòng)機(jī)構(gòu)之間出現(xiàn)間隙,稱為反向間隙。反向間隙表現(xiàn)為機(jī)床的定位精度以及重復(fù)定位不高,無(wú)法很好地保證加工中那些精度要求較高的尺寸,加工出的零件質(zhì)量狀態(tài)也不穩(wěn)定,具體原因如下。

(1)機(jī)械結(jié)構(gòu)方面 主要有以下3個(gè)原因。

1)滾珠絲杠螺母副間隙。滾珠絲杠螺母副在長(zhǎng)期運(yùn)行過(guò)程中,滾珠與絲杠、螺母之間會(huì)產(chǎn)生磨損,導(dǎo)致間隙增大。裝配過(guò)程中,如果預(yù)緊力調(diào)整不當(dāng),也會(huì)使?jié)L珠絲杠螺母副在使用過(guò)程中出現(xiàn)間隙。

2)導(dǎo)軌副間隙。機(jī)床導(dǎo)軌在長(zhǎng)時(shí)間使用后,導(dǎo)軌面會(huì)出現(xiàn)磨損,使得導(dǎo)軌副之間的間隙增大。導(dǎo)軌的潤(rùn)滑不良或者受到外界沖擊等因素,也會(huì)影響導(dǎo)軌副的精度,進(jìn)而產(chǎn)生間隙。

3)傳動(dòng)鏈中的間隙。齒輪、齒條等傳動(dòng)部件在長(zhǎng)期使用后,齒面會(huì)出現(xiàn)磨損,導(dǎo)致傳動(dòng)鏈中的間隙增大。聯(lián)軸器等連接部件的松動(dòng)也會(huì)引起傳動(dòng)鏈中的間隙。

(2)控制系統(tǒng)方面 主要有以下2個(gè)原因。

1)伺服電動(dòng)機(jī)的滯后。伺服電動(dòng)機(jī)在響應(yīng)控制系統(tǒng)的指令時(shí),由于電動(dòng)機(jī)的電氣特性和機(jī)械慣性等原因,會(huì)存在一定的滯后現(xiàn)象,這可能導(dǎo)致反向間隙的出現(xiàn)。

2)控制系統(tǒng)的誤差。數(shù)控系統(tǒng)在計(jì)算和控制機(jī)床運(yùn)動(dòng)時(shí),可能會(huì)由于算法的精度限制、傳感器的誤差等因素,產(chǎn)生一定的控制誤差,進(jìn)而影響機(jī)床的運(yùn)動(dòng)精度,導(dǎo)致反向間隙。

反向間隙的不良影響

(1)對(duì)加工精度的影響 具體如下。

1)尺寸誤差。反向間隙會(huì)導(dǎo)致機(jī)床在正反向運(yùn)動(dòng)轉(zhuǎn)換時(shí),實(shí)際移動(dòng)距離與指令移動(dòng)距離之間存在偏差,從而使加工零件的尺寸出現(xiàn)誤差。對(duì)于高精度加工要求的零件,這種尺寸誤差可能會(huì)超出允許范圍,導(dǎo)致零件不合格。

2)形狀誤差。反向間隙還會(huì)影響機(jī)床在加工復(fù)雜形狀零件時(shí)的精度,使加工出的零件形狀出現(xiàn)偏差,如圓弧不圓、直線不直等。

3)表面質(zhì)量下降。由于反向間隙的存在,機(jī)床在加工過(guò)程中可能會(huì)出現(xiàn)振動(dòng),從而影響加工表面質(zhì)量,使表面粗糙度值增大。

(2)對(duì)加工效率的影響 具體如下。

1)加工時(shí)間延長(zhǎng)。為了彌補(bǔ)反向間隙帶來(lái)的誤差,機(jī)床在加工過(guò)程中可能需要進(jìn)行多次調(diào)整和補(bǔ)償,這會(huì)延長(zhǎng)加工時(shí)間,降低加工效率。

2)刀具磨損加劇。反向間隙引起的振動(dòng)和不穩(wěn)定運(yùn)動(dòng),會(huì)使刀具的磨損加劇,縮短刀具的使用壽命,增加刀具更換的頻率,進(jìn)一步降低加工效率。

/解決措施/

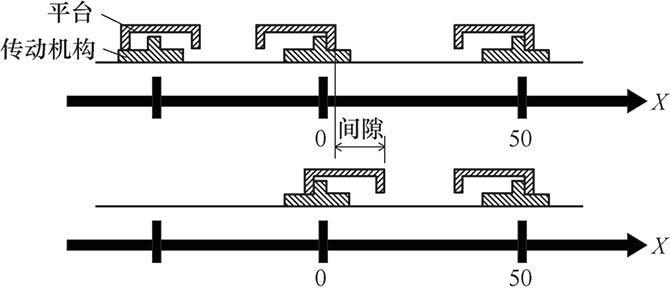

針對(duì)部分無(wú)法在系統(tǒng)參數(shù)中進(jìn)行補(bǔ)償?shù)臋C(jī)床,可以在加工時(shí)優(yōu)化加工路徑或者在程序中進(jìn)行補(bǔ)償,達(dá)到消除反向間隙的目的。圖1為機(jī)床反向間隙產(chǎn)生原理。

圖1 機(jī)床反向間隙產(chǎn)生原理

為了消除間隙對(duì)實(shí)際轉(zhuǎn)動(dòng)的影響,將零件裝夾在A軸上,然后在程序中先轉(zhuǎn)動(dòng)20°,使間隙排在一側(cè),加工第一面,然后再轉(zhuǎn)動(dòng)180°,加工第二面。利用此方法,加工出的零件具有較好的平面度。

/機(jī)床反向間隙測(cè)量/

(1)千分表測(cè)量法 具體方法如下。

1)測(cè)量原理。將千分表固定在機(jī)床的工作臺(tái)上,使其測(cè)量頭與機(jī)床的移動(dòng)部件接觸。通過(guò)手動(dòng)移動(dòng)機(jī)床的移動(dòng)部件,使千分表的測(cè)量頭在移動(dòng)部件的正反向運(yùn)動(dòng)中產(chǎn)生位移,從而測(cè)量出機(jī)床的反向間隙。

2)測(cè)量步驟。①選擇合適的位置將千分表固定在機(jī)床工作臺(tái)上,確保千分表的測(cè)量頭與機(jī)床移動(dòng)部件可靠接觸,并調(diào)整千分表指針歸零。②手動(dòng)移動(dòng)機(jī)床:通過(guò)手動(dòng)操作機(jī)床的移動(dòng)軸,使移動(dòng)部件在正反向運(yùn)動(dòng)中緩慢移動(dòng),觀察千分表的讀數(shù)變化。③記錄數(shù)據(jù):在移動(dòng)部件正反向運(yùn)動(dòng)轉(zhuǎn)換時(shí),記錄下千分表的最大讀數(shù)差值,即為反向間隙值。

(2)激光干涉儀測(cè)量法 具體方法如下。

1)測(cè)量原理。激光干涉儀利用激光的干涉原理,通過(guò)測(cè)量激光束在機(jī)床移動(dòng)部件正反向運(yùn)動(dòng)中的干涉條紋變化,來(lái)精確測(cè)量機(jī)床的反向間隙。

2)測(cè)量步驟。①將激光干涉儀的發(fā)射器和接收器分別安裝在機(jī)床的固定部分和移動(dòng)部分,調(diào)整光路使其平行于機(jī)床的移動(dòng)軸。②啟動(dòng)激光干涉儀:按照激光干涉儀的操作說(shuō)明,啟動(dòng)儀器并進(jìn)行參數(shù)設(shè)置。③測(cè)量數(shù)據(jù):通過(guò)控制系統(tǒng)使機(jī)床的移動(dòng)部件在正反向運(yùn)動(dòng)中移動(dòng),激光干涉儀會(huì)自動(dòng)記錄下移動(dòng)過(guò)程中的位移數(shù)據(jù)。④分析數(shù)據(jù):根據(jù)激光干涉儀記錄的數(shù)據(jù),計(jì)算出機(jī)床的反向間隙值。

(3)數(shù)控系統(tǒng)內(nèi)置測(cè)量功能 具體方法如下。

1)測(cè)量原理。一些先進(jìn)的 FANUC 數(shù)控系統(tǒng)具有內(nèi)置的反向間隙測(cè)量功能。通過(guò)系統(tǒng)發(fā)送特定的指令,使機(jī)床的移動(dòng)部件進(jìn)行正反向運(yùn)動(dòng),系統(tǒng)會(huì)自動(dòng)記錄下運(yùn)動(dòng)過(guò)程中的位移數(shù)據(jù),并計(jì)算出反向間隙值。

2)測(cè)量步驟。①進(jìn)入系統(tǒng)參數(shù)設(shè)置,在數(shù)控系統(tǒng)的參數(shù)設(shè)置界面中,找到反向間隙測(cè)量功能的相關(guān)選項(xiàng)。②啟動(dòng)測(cè)量程序:按照系統(tǒng)提示,啟動(dòng)反向間隙測(cè)量程序。③等待測(cè)量完成:系統(tǒng)會(huì)自動(dòng)控制機(jī)床的移動(dòng)部件進(jìn)行正反向運(yùn)動(dòng),并記錄數(shù)據(jù)。測(cè)量完成后,系統(tǒng)會(huì)顯示出反向間隙值。

(4)測(cè)量案例 本文采取千分表測(cè)量法。測(cè)量選擇機(jī)床VMC1000,編號(hào):36500XX,需要千分表一塊,以X軸為例,測(cè)量機(jī)床X軸的反向間隙,測(cè)量步驟如下。

1)設(shè)定坐標(biāo)系,將千分表固定在主軸上,按指令G90G1X-20;G1X0移動(dòng),在X0處固定1定位塊,將千分表對(duì)零。

2)抬高Z值,按指令G1X50移動(dòng)。

3)按指令G1X0移動(dòng),再降低主軸高度,使千分表再次跟定位塊接觸,記錄千分表的差值,這個(gè)差值就為機(jī)床在X軸方向的反向間隙值。

4)為了保證反向間隙測(cè)量的準(zhǔn)確值,重復(fù)上述步驟,最后取平均值。為了提高測(cè)量效率,可以編專用制數(shù)控程序。

%O001

G0G90G54X-20Y0

G1G43H1Z30F500

Z0F50

#1=0

N1X-20

X0

M0/(手動(dòng)將千分表對(duì)零)

Z30

X50

X0

Z0

G4P10

IF[#1LT5]GOTO1

G0G49Z0

M30%

/反向間隙補(bǔ)償?shù)姆椒?

(1)軟件補(bǔ)償法 具體方法如下。

1)補(bǔ)償原理。軟件補(bǔ)償法是通過(guò)修改數(shù)控系統(tǒng)的參數(shù),實(shí)現(xiàn)對(duì)機(jī)床反向間隙的補(bǔ)償。當(dāng)機(jī)床的移動(dòng)部件在正反向運(yùn)動(dòng)轉(zhuǎn)換時(shí),系統(tǒng)會(huì)根據(jù)預(yù)設(shè)的補(bǔ)償值自動(dòng)調(diào)整移動(dòng)距離,以消除反向間隙的影響。

2)補(bǔ)償步驟。①測(cè)量反向間隙:首先使用上述測(cè)量方法,準(zhǔn)確測(cè)量出機(jī)床各個(gè)軸的反向間隙值。②進(jìn)入系統(tǒng)參數(shù)設(shè)置:在FANUC數(shù)控系統(tǒng)的參數(shù)設(shè)置界面中,找到與反向間隙補(bǔ)償相關(guān)的參數(shù)。③輸入補(bǔ)償值:將測(cè)量得到的反向間隙值輸入到相應(yīng)的參數(shù)中,保存設(shè)置。④驗(yàn)證補(bǔ)償效果:?jiǎn)?dòng)機(jī)床進(jìn)行加工測(cè)試,檢查加工零件的尺寸精度和表面質(zhì)量,驗(yàn)證補(bǔ)償效果。如果補(bǔ)償效果不理想,可以適當(dāng)調(diào)整補(bǔ)償值,直到達(dá)到滿意的效果為止。

(2)硬件補(bǔ)償法 具體方法如下。

1)補(bǔ)償原理。硬件補(bǔ)償法是通過(guò)在機(jī)床的機(jī)械結(jié)構(gòu)中增加補(bǔ)償裝置,來(lái)實(shí)現(xiàn)對(duì)反向間隙的補(bǔ)償。常見的硬件補(bǔ)償裝置有彈簧、橡膠墊、調(diào)整螺母等。這些補(bǔ)償裝置可以在機(jī)床運(yùn)動(dòng)過(guò)程中,自動(dòng)產(chǎn)生一個(gè)與反向間隙相反的力或位移,從而消除反向間隙的影響。

2)補(bǔ)償步驟。①選擇補(bǔ)償裝置:根據(jù)機(jī)床的結(jié)構(gòu)特點(diǎn)和反向間隙的大小,選擇合適的硬件補(bǔ)償裝置。②安裝補(bǔ)償裝置:將補(bǔ)償裝置安裝在機(jī)床的機(jī)械結(jié)構(gòu)中,確保安裝牢固可靠。③調(diào)整補(bǔ)償裝置:根據(jù)實(shí)際情況,調(diào)整補(bǔ)償裝置的參數(shù),如彈簧的預(yù)緊力、調(diào)整螺母的位置等,以達(dá)到最佳的補(bǔ)償效果。④驗(yàn)證補(bǔ)償效果:與軟件補(bǔ)償法一樣,進(jìn)行加工測(cè)試,驗(yàn)證硬件補(bǔ)償?shù)男Ч?/span>

(3)補(bǔ)償案例 本文采取軟件補(bǔ)償法,具體方法如下。

1)在FANUC數(shù)控機(jī)床操作界面,依次選擇system、參數(shù),輸入1851并檢索,在彈出的界面中對(duì)各個(gè)軸依次進(jìn)行反向間隙補(bǔ)償,機(jī)床回參考點(diǎn)。

2)針對(duì)部分機(jī)床不可以對(duì)參數(shù)進(jìn)行補(bǔ)償?shù)模谛枰庸つ承┚纫筝^高的尺寸時(shí),根據(jù)機(jī)床的間隙值大小,在程序中給予補(bǔ)償。由于反向間隙的存在,在編制數(shù)控程序時(shí),比如鉆多個(gè)孔時(shí),走刀路徑最好可以優(yōu)化為單向的,可以避免因?yàn)榉聪蜷g隙的存在,影響孔的位置精度。

/補(bǔ)償效果的驗(yàn)證與分析/

(1)驗(yàn)證方法 具體如下。

1)加工零件測(cè)試。選擇一些具有高精度要求的零件進(jìn)行加工,在補(bǔ)償前和補(bǔ)償后分別進(jìn)行加工,并比較加工零件的尺寸精度、形狀精度和表面質(zhì)量。可以使用三坐標(biāo)測(cè)量?jī)x等精密測(cè)量設(shè)備,對(duì)加工零件進(jìn)行測(cè)量,以準(zhǔn)確評(píng)估補(bǔ)償效果。

2)精度測(cè)量。使用千分表、激光干涉儀等測(cè)量?jī)x器,對(duì)機(jī)床的移動(dòng)部件進(jìn)行精度測(cè)量。在補(bǔ)償前和補(bǔ)償后,分別測(cè)量機(jī)床在正反向運(yùn)動(dòng)中的位移精度,并比較測(cè)量結(jié)果。可以進(jìn)行多次測(cè)量,取平均值,以提高測(cè)量的準(zhǔn)確性。

(2)分析結(jié)果 如下所述。

1)補(bǔ)償效果良好。如果補(bǔ)償后的零件尺寸精度和表面質(zhì)量明顯提高,機(jī)床在正反向運(yùn)動(dòng)中的位移精度也有顯著改善,說(shuō)明反向間隙補(bǔ)償效果良好。可以進(jìn)一步分析補(bǔ)償前后的數(shù)據(jù)變化,評(píng)估補(bǔ)償?shù)姆€(wěn)定性和可靠性。

2)補(bǔ)償效果不理想。如果補(bǔ)償后的零件仍然存在較大的尺寸誤差和形狀誤差,或者機(jī)床的位移精度沒有明顯提高,說(shuō)明反向間隙補(bǔ)償效果不理想。此時(shí),需要重新檢查測(cè)量方法是否準(zhǔn)確、補(bǔ)償值是否正確、補(bǔ)償裝置是否安裝到位等因素,并采取相應(yīng)的措施進(jìn)行調(diào)整。

/結(jié)束語(yǔ)/

反向間隙的存在影響了數(shù)控機(jī)床精度和產(chǎn)品質(zhì)量。通過(guò)準(zhǔn)確測(cè)量反向間隙,并根據(jù)實(shí)際情況采用合理的補(bǔ)償方法,可以有效地解決這些問(wèn)題。對(duì)一些使用年限較長(zhǎng),加工精度不能滿足要求的機(jī)床進(jìn)行反向間隙的測(cè)定并且進(jìn)行相應(yīng)補(bǔ)償,從經(jīng)濟(jì)效益和質(zhì)量保證方面都有著較為實(shí)際的意義。